Celsa investerer i stort varmegjenvinningsprosjekt

22 januar, 2015 12:37 Del Del DelCelsa Armeringsstål AS bygger varmchargeringsanlegg for valseverket. Det vil gi en betydelig energigjenvinning, på hele 30 GWh i året. Til sammenligning tilsvarer det mer enn samlet produksjon ved Vika og Svabo kraftverk, de to minikraftverkene som er tilknyttet vannverket i Mo Industripark.

– Det er mange fordeler ved dette prosjektet. Det er et energigjenvinningsprosjekt. Det er kostnadsreduserende. Og det påvirker energikostnadene direkte, sier prosjektleder Kjell Arne Føinum ved Celsa Armeringsstål AS.

Føinum forteller at når de har satt dette anlegget i drift vil det styrke konkurranseevnen, gjennom mindre energiforbruk, i tillegg til at det har en positiv effekt på miljøet ved redusert CO2-utslipp.

– Prosjektet gir oss et grønnere stål, og produksjonsprosessen vår bli enda mer snill i forhold til miljøet, sier Føinum.

I slutten av november startet gravearbeidet for det nye bygget på 1200 kvadratmeter, som settes opp vest for valseverket. I sommer skal hele anlegget være i drift.

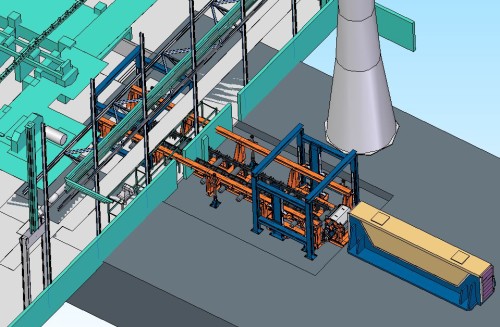

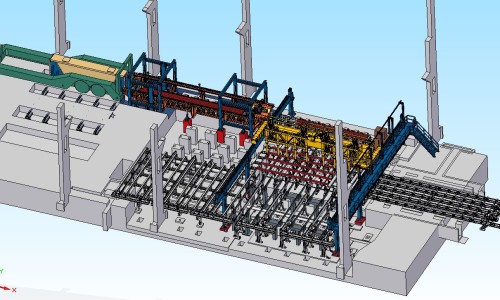

– I dag går stålet ut av strengstøpeanlegget til emnehallen med en temperatur på omlag 350 grader. Når det nye anlegget er i drift kan vi ta ut emnene tidligere og med en annen metode som vi kaller for en Billetsplukkemaskin (BPM). Da kan man klare det helt opp i 900 grader, sier Kjell Arne Føinum.

To alternative løp

Prinsippet for driften i strengstøpeanlegget i dag er at de nyutstøpte emnene, eller billetsen, legges ut på langrullebordet, og så over på venderista. Dette gjøres for å få rette emner, som er viktig for videre bearbeiding i valseverket. Denne linja fører til et raskt temperaturfall, ned til 300 grader, når billetsen flyttes på overføringsrista.

Kranene i strengstøpeanlegget har i dag magnetåk, der de kan fange billetsen i maksimum 600 graders varme, fordi stålet bil umagnetisk ved høyere temperaturer.

Den nye Billetsplukkemaskin vil ikke ha magnetåk, noe som gjør at de kan flytte på billetsen ved en langt høyere temperatur.

I den nye linjen vil emnene samles på en annen måte enn i dag, der fem emner legges ut ved siden av hverandre på rullebordet, for så å skyves inn i en lukket termoboks. Når termoboksen er fylt med inntil 11 lag, utgjør det litt mer enn en charge. Da vil trekkvogn med henger hente termoboksen og kjøre den ut av strengstøpeanlegghallen og bort til det nye bygget ved valseverket.

Det vil alltid være tre slike termobokser i sirkulasjon, i begge ender av anlegget, slik at man holder flyten i produksjonen.

Det nye bygget reises i vestenden av valseverket, der det tidligere administrasjonsbygget for Ruukki profiler tidligere lå. I nybygget vil det bli utrustning for å skyve ut fem og fem billets ut av termoboksene.

Både i strengstøpeanlegget og i inntaket til valseverket vil det være to alternative løp, det eksisterende og det nye.

Det ene løpet inn til emneovnen for valseverket vil være slik som nå for å kunne ta inn kalde emner fra lagerhallen. Det andre løpet blir det nye som nå bygges opp.

– Dette gjøres fordi det vil være behov for en fleksibilitet på inntak. Blant annet er det treskiftsdrift i stålverket og femskiftsdrift i valseverket, som gir ulik produksjonstid i de to verkene. Det vil også av andre grunner være behov for at noe av billetsen må mellomlagres, forteller Føinum.

Klar før sommeren

Prosjektet skal stå ferdig til å starte opp før sommeren 2015. I løpet av andre kvartal vil det være klart for utføring av varmtest av anlegget, slik at dette blir et fullt oppegående anlegg i løpet av sommeren.

Prosjektet har tre forskjellige konsept for emnehåndtering. Det er svært varme emner (opp mot 900 grader), varme emner (mellom 500 og 600 grader) og kalde emner (opp mot 300 grader).

De skal også etablere en «holde-ovn» mellom termoboksen og emneovnen. Dette gir fleksibilitet i systemet om det skulle inntreffe avbrudd i produksjonen underveis.

Dette er et svært komplekst prosjekt der mange ansatte fra flere avdelinger har vært involvert, for å sikre at prosjektet få en vellykket gjennomføring. Prosjektgruppa i dette prosjektet har bestått av Kjell Arne Føinum som prosjektleder, samt blant annet Ketil Hauknes, Ulf Øvrevalle, Tim Bredesen og Vebjørn Hansen.

Føinum forteller at utviklingen av prosjektet er unik for Celsa Armeringsstål AS.

– Det har skjedd i samarbeid med det spansk-italienske ingeniørselskapet Lagun Artea.

Internt i Celsa har det vært arbeidet med forskjellige løsninger for dette siden i november 2013, der forskjellige alternativer ble utredet og vurdert, samt at det ble vurdert og analysert mulige leverandører.

– Vi ble svært fornøyd da vår eier Francesc Rubiralta godkjente prosjektet under sitt årlige besøk ved Celsa Armeringsstål AS i september 2014, sier Føinum.

Han forteller at andre stålverk gjør tilsvarende for å redusere varmetapet mellom emneproduksjon og valsing, samtidig som han tilføyer at de fleste verk imidlertid har en annen layout på sine anlegg, ikke to adskilte verk med relativt stor avstand imellom, slik det er i Mo Industripark.

– Dette er en plassering som var for ei annen tid og ei annen produksjonsløype enn vi har i dag, og nå ville verkene blitt bygd på linje etter hverandre. Det gjør at vi måtte tenke andre løsninger enn det andre verk har. I prosessen er det vurdert flere forskjellige alternativer. Det ble til slutt dette som passet best for oss, sier Kjell Arne Føinum.

Betydelig på gjenvinning

Celsa Armeringsstål AS er en betydelig gjenvinningsbedrift i Skandinavia, gjennom å gjenvinne opp mot 800.000 tonn skrap i året. De er også en betydelig aktør i forhold til energigjenvinning. I 2008 gjennomførte de en større endring i produksjonsanlegget ved stålverket, da Consteelanlegget ble startet opp. Det ga en svært stor reduksjon i energiforbruket for Celsa Armeringsstål AS. Nå skjer det neste større prosjektet som vil gi betydelig reduksjon i energiforbruket. Også dette prosjektet har de fått støtte til fra Enova.

– Vi visste at vi mistet mye energi i strengstøpeanlegget på grunn av vendekjølerista. Hovedhensikten med venderista var å sikre at vi fikk rette emner for valseverket. Med det nye konseptet mener vi at vi klarer å beholde rette emner, avslutter prosjektleder Kjell Arne Føinum ved Celsa Armeringsstål AS.

Prinsippskisse for det nye strengstøpeanlegget, med Billetsplukkemaskin (BPM).

Illustrasjon: Tim Bredesen.

Se artikkelen i pdf-format fra Gule Sider:

Tags: Celsa Armeringsstål AS, CO2-utslipp, energigjenvinning, Energiøkonomisering, Enova, Mo Industripark

Categorised in: Industriparknytt, Skal ligge på fremsiden

Del Del Del